- Главная

- Статьи

Статьи

Компенсаторы сильфонные

Коррозия — нежелательное химическое и электрохимическое разрушение металла компенсатора сильфонного. Коррозионностойкость нержавеющей стали зависит от сплава металла и оксидной пленки на его поверхности. Некоторые виды рабочей среды способны разрушать эту пленку и таким образом создавать предпосылки для образования коррозии.

Такие типы коррозии, как коррозия, вызванная напряжением на металл, называются межкристаллитная и контактная коррозия, коррозионная усталость могут проявиться достаточно быстро и нанести ущерб конструкции сильфонного компенсатора.

Сильфоны, а иногда и иные детали сильфонных компенсаторов, конструируются и производятся из коррозионностойких материалов, способных противостоять коррозионной среде.

Компенсатор сильфонный подвергаются следующим видам коррозии:

- Коррозионная усталость.

- Межкристаллитная коррозия.

- Коррозионная трещина.

- Питтинговая коррозия компенсатора сильфонного.

- Контактная коррозия.

- Коррозия, вызванная турбулентностью.

- Характеристики применяемых марок сталей при производстве компенсатора сильфонного:

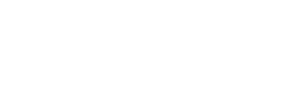

Межкристаллитная коррозия

Рисунок 1. Межкристаллитная коррозия сильфонного компенсатора

Межкристаллитная коррозия — разрушение металла в местах межкристаллитных границ с достаточно низким содержанием хрома.

Межкристаллитная коррозия может возникнуть в случаях, когда сталь была подвергнута длительному нагреванию при температуре от 550 °С и до 850 °С. В связи с этим сварка должна осуществляться при низкой температуре, а предварительный нагрев не допускается. Предварительный нагрев — механическое нагревание. Коррозия появляется в случаях, если сталь была подвержена горячей обработке, в таком случае «расходуется» содержание хрома в межкристаллитных границах.

Соответственно, хром не способен проявлять свои антикоррозионные свойства.

Перегрев может случиться в случаях, когда сталь содержит слишком большое количество углерода (С), уровень которого не может превышать 0,03 %, а также при длительном нагревании от 550—850 °С. При подобных температурах углерод будет скапливаться в межкристаллитных границах, соответственно атомы С будут вступать в реакцию с Сг и формировать углеродистый хром (СгС). В результате этого содержание хрома в межкристаллитных границах будет существенно понижено (меньше 12 % Сг), а металл будет не способен противостоять коррозии.

Каким образом можно избежать межкристаллитную коррозию?

Межкристаллитная коррозия может быть предупреждена путем спецификации содержания углерода в материале (не может превышать 0,03 % С). Более того требования о проведении тестирования на выявление межкристаллит- ной коррозии через испытание материала, также возможна стабилизация стали при помощи титана или ниобия.

Стойкость материала к этому виду коррозии можно повысить правильным выбором режимов термообработки, снижением содержания примесей, легированием элементами, предотвращающими образование нежелательных избыточных фаз по границам зерен, например, титаном, который формирует с углеродом более стабильные соединения, чем карбид хрома.

Хорошей превентивной мерой является снижение содержания углерода в основном, а при сварке и в сварочном материале до уровня менее 0,02 %.

Применяемые для изготовления сильфонов материалы, подверженные межкристаллитной коррозии, проходят испытание.

Коррозионная усталость

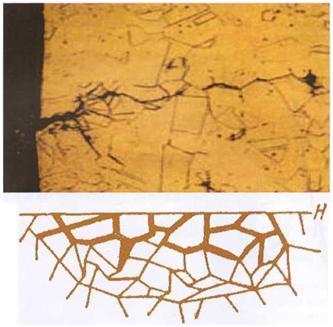

Коррозионная усталость легко распознаваема, так как проявляется в виде глубоких трещин с характерными разветвлениями.

Рисунок 2. Коррозионная трещина на сильфонном компенсаторе.

Коррозионная трещина может возникнуть в случаях, когда аустенитная нержавеющая сталь подвергается воздействию таких факторов, как растягивающее напряжение, высокие температуры и воздействие хлоридов. Коррозионная трещина, как и контактная коррозия, являются наиболее частыми видами коррозии, которым подвергается сильфонный компенсатор.

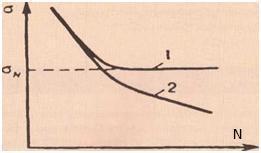

Коррозионная трещина возникает по причине напряжения внутри сильфона, которое провоцируется более сильными смещениями, чем те, на которые был рассчитан сильфонный компенсатор, более высокое давление может повлечь за собой коррозионные трещины. Коррозионная усталость провоцирует усталостные трещины, трещины появляются при одновременном воздействии на металл циклических (знакопеременных) напряжений и коррозионных сред. Характеризуется понижением предела выносливости металла (максимальное напряжение, при котором еще не происходит разрушения металла при воздействии установленного числа циклов знакопеременной нагрузки). Кривая усталости металла в коррозионной среде (смотрите рисунок 3) по мере увеличения числа циклов непрерывно понижается, в отличие от кривой усталости на воздухе, которая имеет горизонтальный участок, соответствующий пределу выносливости. Таким образом, коррозионная усталость характеризуется отсутствием истинного предела выносливости и определяется так называемым условным пределом выносливости при заданных условиях испытаний.

Рисунок 3. Кривые усталости металла на воздухе (1) и в коррозионной среде (2)

о — напряжение; N — число циклов нагружения; oN — предел выносливости на воздухе

Как избежать коррозионных трещин?

Коррозионные трещины могут быть предупреждены путем устранения провоцируемых коррозию факторов. Однако это довольно сложно произвести на практике. Решение проблемы состоит в использовании высоколегированных металлов из стали с высоким содержанием никеля. Коррозионная трещина возникает по причине напряжения внутри сильфона, которое провоцируется более сильными смещениями, чем те, на которые был рассчитан сильфонный компенсатор. Более высокое давление может повлечь за собой коррозионные трещины.

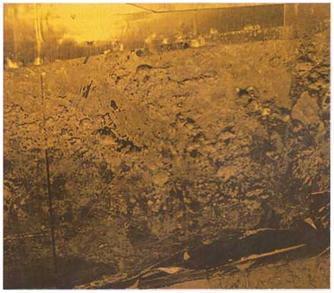

Питтинговая коррозия компенсатора сильфонного

Питтинговая коррозия — локальная коррозия, которая проявляется в атаках небольшого размера на поверхности стали.

Питтинговая коррозия возникает в случаях, когда оксидная пленка теряет свою прочность и, соответственно, не способна предупредить воздействие среды, оказываемое на материал. Результатом подобного воздействия может быть локальное повреждение оксидной пленки, а соответственно, возможность коррозионной атаки. Коррозия металлов, которая ведет к образованию питтингов [англ. pitting, от pit — покрываться ямками], т. е. язв, полостей в металле, начинающихся с его поверхности. Питтинги возникают в защитном слое (нанесенном или образовавшемся естественным образом) по местам различных дефектов (трещин от внутренних напряжений, пор, микровключений, выхода на поверхность границ зерен, дислокаций и т. п.). Зарождение питтинга происходит в местах дефектов пассивной пленки (царапины, разрывы) или ее слабых местах (если имеет место неоднородность сплава). Визуально питтинговая коррозия не представляется опасной, однако под внешним слоем могут скрываться серьезные повреждения. Питтинговая коррозия провоцируется низким качеством стали (низколегированная), либо же повреждением оксидной пленки.

Рисунок 4. Питтинговая коррозия компенсатора сильфонного

Питтинговая и контактная коррозия могут быть предупреждены следующим образом:

- Использование высоколегированных марок стали, способных сохранять работоспособность в конкретной среде.

- Избегать повреждений.

- Тщательно следить за предотвращением загрязнения стали. Небольшие повреждения должны обрабатываться травлением.

Контактная коррозия

Она возникает в месте соединения деталей из разнородных металлов, находящихся в коррозионной среде. Два металла образуют гальваническую пару анод — катод. Возникающая при этом разность потенциалов приводит к растворению металла, играющего роль анода (электродный потенциал анода ниже, чем у катода). Электродный потенциал металлов зависит от природы электролита. Поэтому в одной и той же паре роль анода и катода могут играть разные металлы. Например, в паре «медь — нержавеющая сталь» в атмосфере будет корродировать сталь, а в морской воде — медь. Контактная коррозия в атмосфере и в жидкости проявляются по разному. В атмосферной среде коррозия локализуется в пределах нескольких миллиметров от линии контакта. В области контакта она распространяется на большую глубину, но общие потери массы невелики. В жидкой среде такой локализации нет, а потери массы значительно больше.

Подобная коррозия наиболее часто проявляется в местах соединений компенсатора сильфонного, например, между фланцем и сильфоном, и, как правило, выражается в тонких отслоениях металла.

Коррозия вызванная турбулентностью

Коррозия, вызванная турбулентностью, встречается очень редко, однако важно знать о ее существовании. Риск возникновения турбулентной коррозии появляется в случаях, когда скорость потока рабочей среды превышает 20 м/сек.

Все виды коррозий возникают при неправильном выборе материала для изготовления сильфона.

Характеристики применяемых марок сталей при производстве компенсатора сильфонного: |

|

| Сталь 1.4301 XSCrNil 8 10/ AISI 304 ГОСТ 6532 08Х18Н10 |

Наиболее распространенный стандарт нержавеющей стали. «Обычное» качество стали — устойчивость по отношению к органическим химикатам, красящим веществам и огромному количеству неорганических химикатов. Более того, AISI 304 устойчив по отношению к азотной кислоте при умеренной температуре и концентрации. Применение: в трубопроводных системах, транспортирующих нефтепродукты, сжатый воздух, пар, жидкий газ при криогенных температурах AISI 304 устойчив по отношению к температурам выше -194 °С. Наиболее распространенный стандарт нержавеющей стали. |

| Сталь 1.4306 X2CrNi19 11 / AISI 304L ГОСТ 6532 03Х18Н11 AISI 304L (W.1.4306 и W.1.4307) |

Имеет более низкое содержание углерода по сравнению с обычным AISI 304. Максимальный уровень содержания углерода равен 0,03 %, в то время как AISI 304 содержит 0,08 %. Низкое содержание углерода устраняет проблему с оседанием карбамида хрома и, соответственно, делает материал более устойчивым по отношению к межкристал- литной коррозии, AISI 304L имеет также более высокие сварочные характеристики. Применение: AISI 304L является более предпочтительным по отношению к AISI 304 в случаях использования азотной кислоты. Материал более устойчивый по отношению к межкристаллитной коррозии, имеет более высокие сварочные характеристики. |

| Сталь 1.4541 x6CrNiTi18.10/ AISI 321 ГОСТ 6532 08Х18Н10Т |

Стандартный материал для сильфонов и арматуры с соответствующими антикоррозионными и механическими свойствами применяется в более 90 % случаев. Применение: в большинстве случаев, где используется пар, применение нержавеющей стали AISI 321, аналог российской марки сталь 08Х18Н10Т, обеспечивает достаточно удовлетворительный срок службы сильфонов. |

|

В некоторых случаях, там, где есть риск разрушения нержавеющей стали из-за воздействия коррозии, хлорид может присутствовать в некотором количестве. Соответственно, при обслуживании в условиях высокотемпературного пара в щелочной среде есть риск разрушения из-за коррозии, вызванной каустиком. В этих случаях целесообразно использование INCOLOY 825 или других сплавов с большим содержанием никеля. Помимо хрома и никеля этот материал содержит и титан, имеющий роль стабилизатора. |

|

| Сталь 1.4401 x5CrNiMo17.12 / AISI 316 ГОСТ 6532 03Х17Н14М2 AISI 316 (W.1.4401) |

Эта марка стали имеет более высокое содержание никеля, чем AISI 304. Содержание молибдена, равное 2—3 %, повышает коррозионностойкость материала по сравнению с AISI 304, а в особенности по отношению к хлоридам, которые часто провоцируют питтинговую коррозию. Применение: трубопроводные системы, проводящие жидкий газ, судостроение, нефтеперерабатывающие системы с высокой концентрацией серы, теплообменное оборудование, химическое и нефтехимическое производство, где у дымовых газов составляющие содержат такие элементы, как диоксид серы, например, в результате сжигания нефти, содержащей серу. |

| Сталь 1.4404 x2CrNiMo18143 / AISI 316 L ГОСТ 6532 03X17H14M3 AISI 316L (W.1.4404, W.1.4432, W.1.4435) |

Низкое содержание углерода, максимально 0,03 %, обычно подходит для применения в случаях высокого риска межкристаллитной коррозии. Также низкое содержание углерода оказывает положительный эффект на сварочные характеристики этого материала (чем ниже содержание углерода, тем выше сварочные характеристики материала). Подходит для применения в случаях высокого риска возникновения межкристаллитной коррозии. |

| Сталь 1.4571 x6CrNiMoTi17.12.2/ AISI 316Ti ГОСТ 6532 03Х17Н14М2Т |

Улучшенная сопротивляемость коррозии по сравнению с AISI 321, особенно коррозии в шахтах. Применяется, когда использование AISI 321 недостаточно, но нет возможности использовать более дорогие материалы, такие, как сплавы с высоким содержанием никеля. Типичное применение — сырая нефть с высоким содержанием серы, соленая вода, жидкие газы. Хорошо работает в условиях химических и нефтехимических процессов. Как показала практика, нержавеющие стали типа AISI 316 Ti, аналог российской марки сталь 10Х17Н13М2Т, дают удовлетворительные результаты в общих случаях морского применения, включая трубопроводы, несущие морскую воду (например, для промывки емкостей нефтяных танкеров), где трубопровод примыкает к морской воде для разбрызгивания, и в общем, где температура не превышает 80 °С. Тем не менее, в условиях среды, когда, например, остатки сырой нефти или морской воды остаются в течение длительного времени в гофрах, применение стали 316 Ti может оказаться неудачным. Там, где трубопровод работает при температуре, превышающей 80 °С, например в условиях пара, и где контакт с морской водой как внутри, так и с наружи продолжается в течение длительного времени, должен использоваться сплав INCOLOY 825. Помимо никеля, хрома и молибдена этот материал содержит также и титан. Применение: дымовые и выхлопные трубы, высокие температуры, трубопроводные системы для морской воды. |

| Сталь W.4828 XI 5CrNiSi2012 |

Жароупорная сталь, устойчивая к агрессивной среде. Операционная температура 1000 °С. Характерной чертой материала является стабильность его микроструктуры при высокой температуре. Inconel 600 Подходит для коррозионной среды и высоких температур. Применение: компоненты печей и котлового оборудования, химическое и пищевое производство, атомная энергетика. Inconel 625 Подходит для высоких температур, коррозионно устойчива. Применение: химическое производство, очистные системы, ядерные энергетические установки. Incoloy 800 При необходимости обеспечения высокой коррозионной сопротивляемости и работы в условиях высокой температуры. Incoloy 825 Применяется для высоких температур. Состоит из сплава никеля, железа и хрома с добавлением молибдена и меди. Стойка по отношению к оксидным кислотам, серной и фосфорной кислоте. Применение: химическое производство, очистные системы, нефте- и газопроводы, переработка ядерного топлива, производство различных кислот. Hasteloy В2 Высокая способность сопротивляться гидрохлоридной кислоте, а также гидрохлоридному газу, сульфидно-уксусной и фосфорной кислотам. |

При изготовлении сильфонных компенсаторов для химических заводов предъявляются особые требования на материалы и конструкции сильфонов. Для увеличения срока эксплуатации компенсатора и снижения стоимости материалов на изготовление средние слои выполняются из коррозионностойкого материала, внутренние слои — из Incoloy 825. Таким образом, только небольшая часть самых дорогих специальных коррозионностойких материалов используется для изготовления сильфонного компенсатора. В России не изготавливается лента, необходимая для производства сильфонных компенсаторов. Вся лента, из которой производятся компенсаторы в России, закупается за рубежом.

Статья взята из журнала «Трубопроводная арматура и оборудование» №4 2013 год

Сайты: www.grak.info, www.valverus.info

Посмотреть каталог «Компенсаторы сильфонные» и купить вы можете по ссылке